سیستم حفاظت کاتدی تزریق جریان چیست؟

سیستم حفاظت کاتدی تزریق جریان چیست و چگونه عمل می کند؟

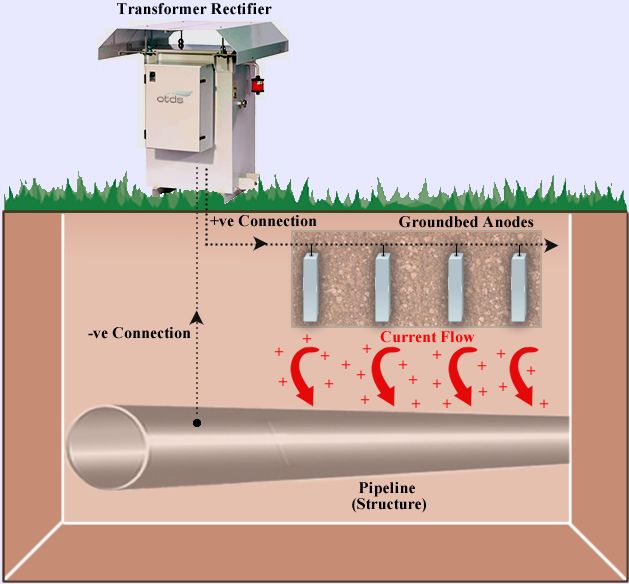

جهت حفاظت کاتدی در سازه های بزرگ ممکن است استفاده از سیستم حفاظت کاتدی آندهای فداشونده مناسب نباشد. تعداد آندهای فداشونده مورد نیاز برای تأمین جریان کافی برای حفاظت از سازه در برابر خوردگی، ممکن است بسیار زیاد یا غیر عملی باشد. برای کنترل این مسئله، از منبع انرژی خارجی برای کمک به هدایت واکنشهای الکتروشیمیایی استفاده می شود. سیستم حفاظت کاتدی تزریق جریان(Impressed current cathodic protection) نوعی از سیستم است که معمولاً در مواردی که الزامات جریان بالا برای محافظت در برابر خوردگی وجود دارد و یا نیاز به افزایش کنترل است، اعمال می شود. در سیستم های حفاظت کاتدی تزریق جریان (ICCP)، جریان لازم برای محافظت، از منبع خارجی انرژی الکتریکی تأمین شده توسط منبع تغذیه تنظیم شده DC که به آن ترانس رکتیفایر گفته می شود، تامین میشود. سیستم های ICCP برای محافظت در برابر خوردگی برای بسیاری از سازه ها مانند خطوط لوله زیرزمینی، مخازن ذخیره سازی، کشتی های بزرگ و سازه های ساحلی و فراساحلی ایده آل هستند.

سیستم حفاظت کاتدی تزریق جریان چگونه عمل می کند؟

سیستم حفاظت کاتدی تزریق جریان از یک یا چند الکترود مرجع و چندین آند ICCP که همه به یک منبع تغذیه متصل هستند تشکیل شده است. الکترودهای مرجع با اندازه گیری پتانسیل حفاظت الکتریکی محیطی که سازه در آن قرار دارد، واحد جریان خروجی مورد نیاز را روی آندها تنظیم می کند. جریان تنظیم شده مانع از وقوع فرآیند خوردگی می شود. در این روش بر خلاف روش آندهای فداشونده که آندها منفی بودند، آندها از سازه مثبت تر هستند. قطب مثبت منبع تغذیه به آند و قطب منفی آن به سازه مورد نظر متصل می شود. لذا یونهای مثبت در داخل الکترولیت از آند به سمت فلز مورد نظر برمیگردد .با توجه به الکترولیتی که سازه در آن قرار دارد، ولتاژ اعمال شده باید به گونه ای باشد که بتواند شدت جریان کافی برای تمام نقاط دستگاهی که تحت حفاظت کاتدی قرار گرفتهاست را تأمین نماید. یک سیستم ICCP که به طور صحیح نصب، راه اندازی و سرویس دهی شده، می تواند به مدت ۲۵ سال یا بیشتر کار کند.

آندهای تزریق جریان

سیستم حفاظت کاتدی شامل دو نوع آند است: آند فداشونده و آند تزریق جریان.

یک آند تزریق جریان از یک منبع قدرت خارجی معروف به “یکسو کننده” استفاده می کند تا اختلاف پتانسیل بالایی بین سطح مورد محافظت و آند ایجاد کند. آندهای به کار رفته عموما از گرافیت ، چدن ، آلیاژ تیتانیوم و آهن سیلیکون ساخته شده اند. امروزه متداول ترین نوع آندهای تزریق جریان آندهای MMO می باشند که در اندازه ها و شکل های مختلفی مانند سیم ، میله ، لوله ، صفحه و نوار یافت می شوند. انتخاب نوع آندهای تزریق جریان برای محافظت سازه از خوردگی، منوط به درنظرگرفتن محیطی است که سازه در آن قرار دارد. به عنوان مثال از آندهای MMO ریبونی جهت محافظت کف مخازن استفاده می شود.

آندهای تزریق جریان دارای مزایایی نسبت به آندهای فداشونده هستند، از جمله:

- بازده جریان بالاتری دارند.

- به آندهای کمتری جهت حفاظت سازه نیاز است.

- هزینه اولیه را کاهش میدهند.

- منتشر شده در آموزشی, تالیف شده, دستهبندی نشده, علمی

انواع بکفیل در سیستم آندهای فداشونده

انواع بکفیل(Backfill) و کاربردهای آن:

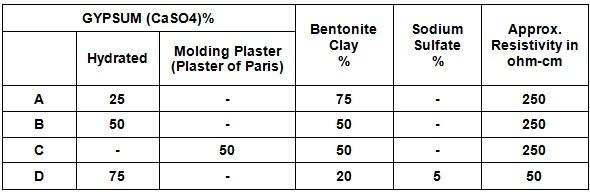

در سیستم های حفاظت کاتدی خطوط لوله و یا سازه های زیرزمینی مدفون در خاک، آند مورد استفاده در تماس مستقیم با خاک قرار ندارد. زیرا مواد معدنی و شیمیایی موجود در خاک ممکن است با ایجاد یک لایه با مقاومت بالا هدایت جریان را مختل کند. جهت افزایش بازدهی آند، گاهی اوقات آندهای فداشونده منیزیم و روی همراه یک بکفیل (پشت بند) در کیسه های کتانی ارائه می شوند. مواد بکفیل به سرعت رطوبت خاک را جذب کرده و باعث کاهش مقاومت الکترولیت می شود بنابراین اجرای عملی حفاظت، بهبود می یابد. مواد بکفیل عموما شامل گچ گیپسوم، بنتونیت و سدیم سولفات می باشد. با توجه به محیطی که آند در آن قرار می گیرد یکی از انواع بکفیل که در جدول زیر ملاحظه می شود، مورد استفاده قرار می گیرد.

جدول ترکیب انواع بکفیل بر اساس استاندارد IPS-M-TP-750:

بکفیل نوع A، با توجه به خاصیت نگهدارندگی رطوبت بنتونیت، در مناطقی که رطوبت خاک پایین است مورد استفاده قرار می گیرد.

بکفیل نوع B، معمولا برای آندهای فداشونده روی مورد استفاده قرار می گیرد.

بکفیل نوع C، برای آند فداشونده منیزیم یا روی در خاکهای بسیار مرطوب یا باتلاقی مفید است تا از خروج سریع بکفیل از سطح آند جلوگیری شود.

بکفیل نوع D، این نوع بکفیل مقاومت پایینی دارد ودر نواحی که مقاومت خاک زیاد است جهت کاهش مقاومت آند نسبت به زمین به کار گرفته می شود.

ابعاد کیسه بکفیل

مطابق با استاندارد IPS-M-TP-750 قطر کیسه بکفیل باید حداقل ۵۰ میلی متر از قطر آند بزرگتر باشد. مواد پشت بند باید به گونه ای محکم در کیسه بسته بندی شود که از حرکت آند جلوگیری شود و پوشش کافی را در اطراف آند بدست آورد.

- منتشر شده در آموزشی, تالیف شده, دستهبندی نشده, علمی

آند فداشونده چیست؟

سیستم آند فداشونده که به عنوان آندهای گالوانی نیز شناخته میشوند، سیستم های حفاظتی هستند که از خوردگی سازه های مدفون در خاک و یا غوطه ور در آب جلوگیری میکنند. همانطور که از نام آن مشخص می باشد این آنها با فداکردن و از دست دادن وزن خود از خوردگی سیستم جلوگیری میکنند.

آند فداشونده چگونه از سازه های فلزی محافظت میکند؟

خوردگی قطعات فلزی غوطه ور در آب و یا مدفون در خاک موجب ایجاد آسیبهای بسیار خطرناک و پرهزینه خواهد شد. یکی از راههای حفاظت از این ساختارها، استفاده از آندهای فداشونده (sacrificial anodes) می باشد. آند فداشونده خود را با از بین رفتن به جای سازه های موجود در آب یا خاک، به دلیل فرایند الکتروشیمیایی خوردگی، قربانی می کند.

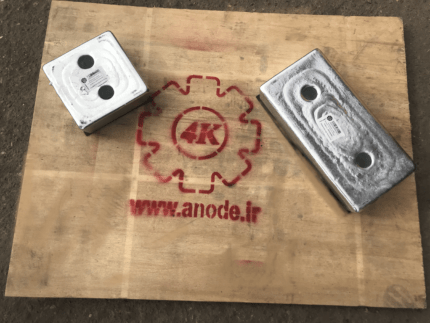

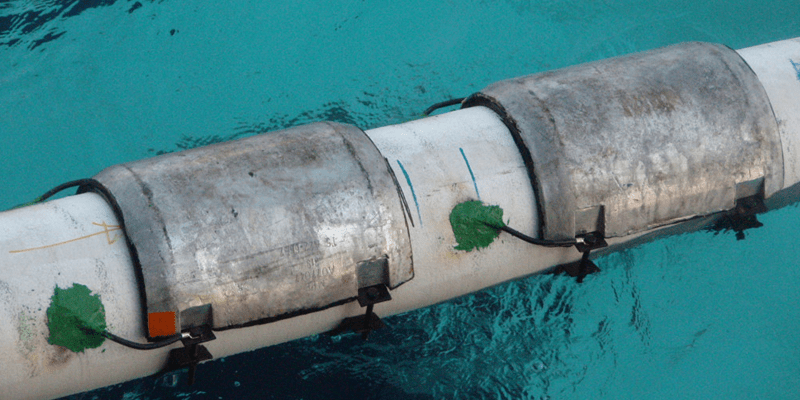

آندهای فداشونده قطعات نسبتاً ارزان فلزی هستند. آنها که به عنوان فلزات فعال شناخته می شوند، بطور خاص طراحی شده اند تا به جای قطعات فلزی گران قیمت سازه ها دچار خوردگی شوند. این آندها از فلزاتی که دارای ولتاژ منفی تری نسبت به فلز سازه باشند ساخته می شوند. آندهای فداشونده در هر شکل و اندازه ای وجود دارند اما همه آنها مشابه عمل می کنند. آنها بصورت الکتریکی به ساختار فلزی متصل می شوند تا از آن در برابر خوردگی محافظت کنند. از آنجایی که جریان خروجی آندهای فداشونده نسبت به آندهای تزریق جریان بسیار کمتر می باشد، بنابراین از این آندها در جاهایی که نیاز به جریان کمی برای حفاظت باشد استفاده میشود. همچنین در جاهایی مانند خطوط لوله زیردریا که دسترسی به برق و تنظیم جریان نداریم، سیستم آندهای فداشونده به کار گرفته می شود.

آند فداشونده چگونه عمل می کند؟

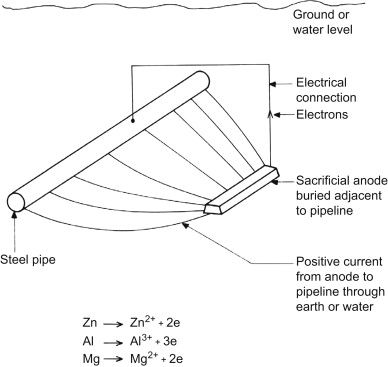

اختلاف پتانسیل بین آند فداشونده و سازه تحت حفاظت باعث می شود که در الکترولیت جریانی از سمت آند به سمت کاتد روانه شود. آند و کاتد هر دو باید داخل یک الکترولیت قرار داشته باشند و بین آنها یک اتصال الکتریکی برقرار باشد. آند فداشونده فلزی است که پتانسیل منفی تری نسبت به سازه دارد و قطب منفی یک سلول خوردگی را تشکیل می دهد. قطب مثبت این سلول خوردگی، فلزی (کاتد) است که از آن محافظت می شود. هرچه آب شورتر یا آلوده تر باشد ، آند فداشونده سریعتر فرسایش می یابد.

انواع آندهای فداشونده

آندهای فداشونده عمدتا از فلزات فعال روی، آلومینیوم و منیزیم ساخته میشوند. هر کدام از این فلزات ویژگیها و کاربردهای متفاوتی دارند. پتانسیل الکتریکی و ظرفیت جریان فلزات آندی دو ویژگی مهم در تعیین نوع و میزان استفاده از آندهای فداشونده هستند. در مواردی که آندها به صورت مدفون در خاک مورد استفاده قرار میگیرند به منظور کاهش مقاومت خاک و اطمینان از میزان خروجی جریان مورد انتظار، آند با یک بکفیل مخصوص احاطه میشود.

آند فداشونده روی

با توجه به اینکه فلز روی (Zinc) یک فلز بسیار فعال میباشد، یکی از رایجترین آندهای فداشونده مورد استفاده در سیستمهای حفاظت کاتدی به شمار میآید. آند فداشونده روی یک ماده مؤثر برای محافظت در برابر خوردگی در محیطهای دریایی/آب شور است، اما در محیطهای آب شیرین حفاظت کافی را ارائه نمیدهد. آنها بیشتر در کاربردهای دریایی مانند بدنه قایق ها، مخازن، سکان ها و اسکله ها استفاده می شوند. همچنین برای حفاظت از خطوط لوله و مخازن زیرزمینی به کار گرفته میشوند.

آند فداشونده آلومینیوم

در حال حاضر، آلومینیوم به طور گسترده ای به عنوان ماده اصلی برای سیستم های حفاظت کاتدی استفاده می شود. این ماده عملکرد مناسبی را در محیط های آب شور و آب شیرین ارائه می دهد. آلیاژ آلومینیوم-روی-ایندیم متداولترین نوع آلیاژ مورد استفاده در حفاظت کاتدی سازه هایی چون کشتی ها، آبگرمکن ها، خطوط لوله، تانک های زمینی و زیر زمینی، پالایشگاه ها، سکوهای فراساحلی و اسکله های دریایی میباشد.

آند فداشونده منیزیم

آند منیزیم نسبت به سایر آندهای فداشونده دارای ولتاژ بالاتری است و در حفاظت کاتدی سازه های ساحلی (با مقاومت الکترولیتی بالا) بیشترین کاربرد را دارد. منیزیم به عنوان یک آند فداشونده برای حفاظت کاتدی از سازه های فلزی زیر زمینی و زیر دریایی، کشتی ها، زیر دریایی ها، پلها، اسکله ها، سازه های مدفون در خاک (به دوصورت پکیج و خام) استفاده می شود.

مزایای استفاده از آند فداشونده

آندهای فداشونده با قربانی کردن خود از خوردگی سازه های فلزی مهمی جلوگیری میکنند که در اینجه به مهمترین آنها اشاره میشود:

- آندهای فداشونده نیازی به استفاده از منبع تغذیه ندارند. بنابراین به راحتی در هر جایی قابل استفاده هستند.

- آندهای فداشونده نسبت به روشهای دیگر کم هزینه تر هستند.

- آندهای فداشونده خطرناک و سمی نیستند و لذا نیازی به نظارت در زمان عملکرد ندارند.

- نصب آندهای فداشونده آسان است و معمولا از نوع جوشی و یا پیچی می باشد.

- براحتی میتوان هر تعداد آند که جهت حفاظت از سازه مورد نیاز است را نصب و اضافه کرد.

حفاظت کاتدی چیست؟

حفاظت کاتدی (cathodic protection) روشی برای کاهش خوردگی با به حداقل رساندن اختلاف پتانسیل بین آند و کاتد است. این امر با استفاده از ایجاد یک جریان از منبع خارجی بر روی سازه ای که باید از آن محافظت شود (مانند یک خط لوله) حاصل می شود. هنگامی که جریان کافی استفاده شود ، کل ساختار در یک پتانسیل قرار خواهد گرفت. بنابراین ، سایت های آند و کاتد وجود نخواهد داشت. حفاظت کاتدی معمولاً برای محافظت از سازه های بی شماری در برابر خوردگی ، مانند کشتی ها ، شناورهای دریایی ، تجهیزات زیر دریایی ، بندرها ، خطوط لوله و مخازن مورد استفاده قرار می گیرد.

انواع سیستم های حفاظت کاتدی

دو نوع اصلی از سیستم های حفاظت کاتدی وجود دارد: سیستم گالوانیک و سیستم تزریق جریان. توجه داشته باشید که هر دو نوع شامل یک آند (که از آن جریان به داخل الکترولیت هدایت می شود)، یک الکترولیت مداوم از آند به ساختار محافظت شده و یک اتصال فلزی خارجی می باشد.

• سیستم گالوانیک:

سیستم حفاظت کاتدی گالوانیک (galvanic cathodic protection system) از پتانسیل های خوردگی برای فلزات مختلف استفاده می کند. بدون حفاظت کاتدی ، یک ناحیه از ساختار با پتانسیل منفی بیشتری نسبت به نواحی دیگر وجود دارد و خوردگی به وجود می آید. در این حالت اگر یک جسم با پتانسیل منفی بیشتری (مانند آند منیزیم) در مجاورت ساختار تحت حفاظت (مانند خط لوله) قرار گیرد و یک اتصال فلزی ایجاد شود، جسم به آند تبدیل می شود و کل ساختار تبدیل به کاتد می شود.

بنابراین، سیستم حفاظت کاتدی گالوانیک یک سیستم حافظت کاتدی آند فداشونده (Sacrificial anode) نامیده می شود ، زیرا آند برای محافظت از ساختار به صورت قربانی خورده می شود. آندهای فداشونده معمولا از فلزاتی چون منیزیم، روی و آلومینیوم ساخته می شوند.

• سیستم تزریق جریان:

سیستم حفاظت کاتدی تزریق جریان (Impressed current cathodic protection) نوعی از سیستم است که معمولاً در مواردی که الزامات جریان بالا برای محافظت در برابر خوردگی وجود دارد، اعمال می شود. تفاوت اصلی بین سیستم های تزریق جریان و آندهای فداشونده این است که سیستم آندهای فداشونده به تفاوت پتانسیل بین آند و ساختار متکی است ، در حالی که سیستم تزریق جریان از منبع انرژی خارجی برای هدایت جریان استفاده می کند. آندهای تزریق جریان معمولا آندهای چدنی پر سیلیس (آندهای سیلیکونی) یا آندهای اکسید فلزی مختلط (Mixed Metal Oxide anode) هستند.

خوردگی چیست؟

خوردگی چیست؟

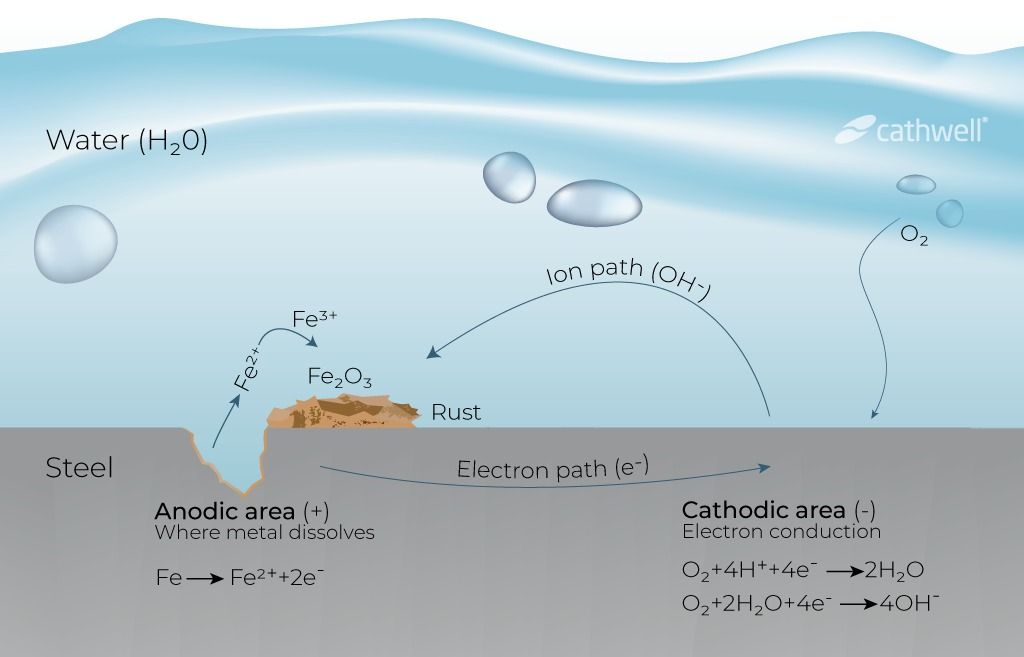

خوردگی یک فرایند الکتروشیمیایی است که در آن جریان از ساختاری در محل آند خارج می شود ، از طریق یک الکترولیت عبور می کند و مجدداً در محل کاتد وارد ساختار می شود. به عنوان مثال ، یک بخش کوچک از یک خط لوله ممکن است به دلیل آنکه در خاک با مقاومت کم در مقایسه با بقیه خط لوله قرار دارد، آندی باشد. جریان می تواند خط لوله را در آن محل آند رها کند ، از داخل خاک عبور کند و مجدداً در محل کاتدی وارد خط لوله شود. جریان به دلیل اختلاف پتانسیل بین آند و کاتد جریان دارد. یعنی پتانسیل آند بسیار منفی تر از پتانسیل کاتد است و این تفاوت، نیروی محرکه جریان خوردگی است. به کل سیستم – آند ، کاتد ، الکترولیت و اتصال فلزی بین آند و کاتد، سلول خوردگی گفته می شود.

پیامدهای خوردگی

خوردگی یک مشکل خطرناک و بسیار پرهزینه است و پیامدهای جدی اقتصادی ، بهداشتی ، ایمنی ، تکنولوژیکی و فرهنگی برای جامعه ما به همراه دارد. یکی از مهمترین مشکلات، خوردگی سازه ها است که می تواند منجر به جراحات شدید یا حتی از بین رفتن زندگی شود. ایمنی با خوردگی و خرابی در پل ها ، هواپیماها ، شناورها ، خطوط لوله نفت و گاز، سازه های ساحلی و فراساحلی، کل مجموعه سازه های فلزی و دستگاه هایی که دنیای مدرن را تشکیل می دهند به خطر می افتد.

انواع خوردگی چیست؟

انواع مختلفی از خوردگی وجود دارد و تحقیقات گسترده ای در این زمینه به طور مداوم انجام میشود. در اینجا مختصراً برخی از انواع متداول خوردگی آورده شده است:

• خوردگی یکنواخت: رایج ترین نوع خوردگی ، خوردگی یکنواخت با رنگ مایل به قرمز است که به طور مساوی در تمام قسمتهای در معرض بستر توزیع می شود.

برای جلوگیری از خوردگی یکنواخت ، مهم است که در هنگام طراحی ، امکان آبگیری و تهویه مناسب فراهم شود. همچنین از ابتدا با تمیز کردن مداوم سطوح و محافظت از اتصال دهنده ها با استفاده از پوشش یا روکش، از ایجاد خوردگی یکنواخت جلوگیری کنید.

• خوردگی گالوانیک: رایج ترین و تأثیرگذارترین شکل خوردگی است. هنگامی رخ می دهد که دو فلز متفاوت در حضور یک الکترولیت در تماس باشند. در یک سلول گالوانیک، فلز فعال تر (آند) خورده شده و فلز نجیب تر (کاتد) محافظت می شود. عوامل متعددی از جمله انواع فلزات ، اندازه نسبی آند و شرایط محیطی (دما ، رطوبت ، شوری و …) خوردگی گالوانیک را تحت تاثیر قرار می دهند.

• خوردگی شکاف: از آنجا که شکاف های کوچک تمایل به رطوبت دارند و تهویه مطلوبی ندارند، خوردگی شکاف در این مناطق ایجاد می شود. خطر خوردگی در شکاف با وجود تعداد مفصلهای بیشتر چند برابر می شود. با به حداقل رساندن استفاده از واشر و ایجاد رابط های مشترک تا حد امکان از خوردگی شکاف جلوگیری می شود.