بررسی عملکرد سیستم حفاظت کاتدی خط لوله

آزمایش عملکرد سیستم حفاظت کاتدی چه ضرورتی دارد؟

سیستم های لوله کشی زیرزمینی و مخازن پروپان بدون نگهداری مناسب دچار خوردگی شدید میشوند. مانند هر چیزی که در تمام ساعات روز کاری را انجام می دهد ، اجزای مختلف سیستم حفاظت کاتدی به طور پیوسته به کار گرفته میشوند. بنابراین به منظور جلوگیری از خوردگی ساختار زیرزمینی باید اطمینان حاصل شود که همه عناصر سیستم حفاظت کاتدی فعال هستند. انجام آزمایش های معمول جهت اطمینان از عملکرد صحیح سیستم حفاظت کاتدی و بررسی های تعمیر و نگهداری، سازه های زیرزمینی را از خطر خوردگی محافظت می کند.

آزمایش سیستم نسبتاً ساده است و تجهیزات خاصی برای انجام آزمایش لازم است. در هر سیستم حفاظت کاتدی تست باکس هایی نصب میشود تا بررسی سیستم را تسهیل کند. مشکلاتی که به احتمال زیاد در یک سیستم رخ می دهد ، خراب شدن سیم ، اتصالات نامناسب سیم یا جوش خراب و یا اتمام طول عمر آند است. آندهای فداشونده با تامین جریان مورد نیاز سازه جهت حفاظت، به مرور خورده شده و از کار می افتند. ضروری است با انجام آزمایشات دوره ای از فعال بودن آند مطمئن شده و در صورت از کار افتادن آندها اقدام به تعویض آنها نمود.

در مواردی که از سیستم تزریق جریان جهت حفاظت استفاده می شود، تعمیر و نگهداری منبع تغذیه حائز اهمیت است.

هر چند وقت یکبار باید سیستم حفاظت کاتدی را بررسی نمود؟

سیستم های حفاظت کاتدی باید حداقل هر دو تا چهار سال یکبار بررسی شوند تا از عملکرد آنها اطمینان حاصل شود. اطمینان از سلامت مطلوب آند در حفاظت از طول عمر سیستم حفاظت کاتدی زیرزمینی بسیار مهم است.

چهار آزمایشی که معمولاً برای بررسی عملکرد سیستم استفاده می شود عبارتند از:

- پتانسیل ولتاژ خاک به لوله

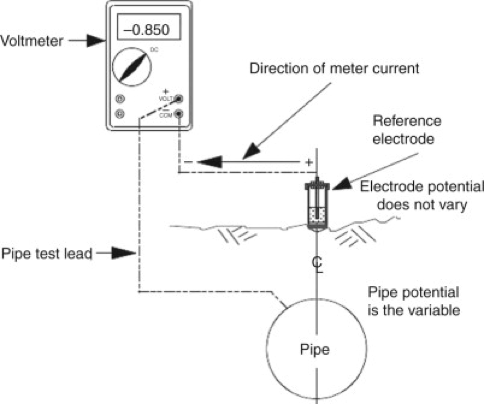

هافسل مس/ سولفات مس نیمی از سلول باتری است که وقتی در تماس با زمین قرار گیرد و از طریق ولت متر به فلز در تماس با زمین متصل شود ، ولتاژ نسبی فلز به خاک ایجاد می کند. ولتاژ قرائت شده برای یک لوله فلزی تحت حافظت باید ۰.۸۵ ولت یا بیشتر باشد. اندازه گیری کمتر از ۰.۸۰ به این معنی است که احتمالاً لوله در حال خوردگی است.

- آزمایش پیوستگی لوله

لوله باید از شروع تا آخرین نقطه اتصال مانند یک سیم بزرگ دفن شده عمل کند به طوری که جریان ایجاد شده توسط آندها در طول کل لوله جریان داشته و از آن محافظت کند. مطمئن شوید که ولت متر شما روی OHMS تنظیم شده است. دو سرولت متر خود را به آندهای جداگانه وصل کنید. مدار ایجاد شده کل سیستم لوله کشی زیرزمینی شما را آزمایش می کند و (۱) تأیید می کند که لوله جریان مستمر موفقیت آمیزی دارد و (۲) نشان می دهد که سیم های بین جعبه آزمایش و لوله خراب شده اند یا اتصال بدی به لوله دارند.

- آزمایش خروجی ولتاژ آند

با استفاده از هافسل مس/ سولفات مس، ولتاژ آند اندازه گیری میشود. محدوده اندازه گیری معمولی بین ۱.۴-۱.۶ ولت است. محدوده ۰ -۰.۳ نشان دهنده خرابی سیم یا اتصال بین جعبه تست مبدا و آند است.

- اندازه گیری جریان خروجی از آند به لوله

ولت متر خود را روی خوانش میلی آمپر تنظیم کنید و اتصالی بین لوله و آند ایجاد نمایید. میزان جریان قرائت شده ممکن است از5ma (0.005آمپر) تا 300ma (0.3 آمپر) متغیر باشد. مراقب جریانهای بزرگتر از جریان طراحی باشید. در صورت عدم توجه ، عمر آند کوتاه می شود. اگر اندازه گیری ها بیش از ۱.۳ برابر جریان طراحی باشد ، باید مقاومت هایی ایجاد شود تا طول عمر آندها افزایش یابد. این کار با قراردادن سیمی با مقاومت بالا در بین اتصالات داخل تست باکس انجام میشود.

حفاظت کاتدی کشتی با سیستم تزریق جریان

خوردگی کشتی – حفاظت کاتدی و سیستم تزریق جریان

ساختار فولادی کشتی که در معرض آب دریا است به طور طبیعی مستعد خوردگی است. استفاده از یک سیستم پوشش مناسب، یک روش استاندارد برای کنترل خوردگی است. با این وجود ، سایش مکانیکی ، حمله بیولوژیکی و فرسایش در تمام مدت سرویس کشتی اتفاق می افتد. بنابراین با گذشت زمان، سیستم پوشش از بین رفته و توانایی خود جهت کنترل خوردگی را از دست میدهد. ترکیبی از سیستمهای پوشش و سیستمهای تزریق جریان اطمینانی از حفاظت در برابر خوردگی در طول عمر مفید کشتی حاصل مینماید.

نحوه عملکرد سیستم حفاظت کاتدی تزریق جریان

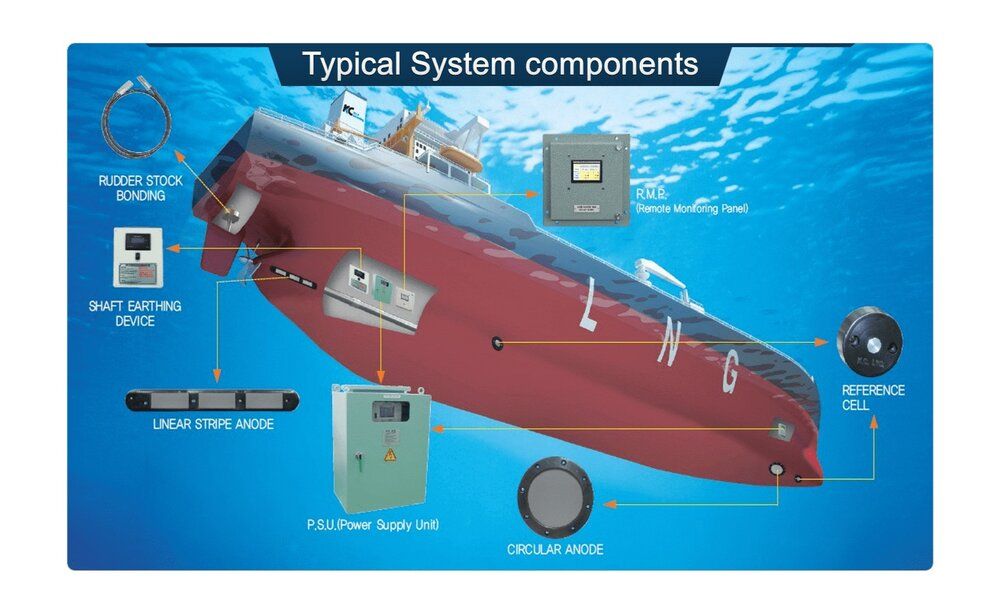

سیستم های حفاظت کاتدی تزریق جریان (ICCP) متشکل از یک یا چند الکترود مرجع و چندین آند تزریق جریان است که همگی به یک منبع تغذیه متصل هستند. الکترودهای مرجع پتانسیل حفاظت الکتریکی زیر آب را اندازه گیری می کنند و بر اساس این داده ها ، واحد جریان مورد نیاز آندها را تنظیم می کند. جریان تزریق شده مانع از ایجاد فرایند خوردگی می شود. این سیستم های پیشرفته امکان نظارت در زمان واقعی را فراهم می کنند و سطح حفاظت مورد نیاز را در همه زمان ها تضمین می کنند. یک سیستم ICCP نصب شده ، راه اندازی شده و سرویس شده می تواند به مدت ۲۵ سال یا بیشتر کار کند.

با اتصال یک نقطه از بدنه کشتی به یک الکترود مرجع، جریان خوردگی که همان اختلاف پتانسیل بین بدنه و الکترود مرجع است، اندازه گیری میشود. سپس یک جریان DC که برابر یا کمی بیشتر از آن است (در جهت مخالف) به آند تزریق جریان اعمال میکنیم. این عمل، یک جریان حفاظتی را به بدنه کشتی می دهد و بدنه را در برابر خوردگی محافظت می کند.

اجزای سیستم تزریق جریان

- واحد منبع تغذیه خروجی DC 24V و کنترل پنل:

منبع تغذیه شامل یک رکتیفایر است که جریان متناوب AC را به جریان مستقیم که همان جریان مورد نیاز سیستم تزریق جریان است، تبدیل میکند.

- آندهای تزریق جریان:

در بدنه کشتی عموما از آندهای MMO به صورت دیسکی یا نواری شکل استفاده میشود.

- الکترود مرجع روی:

این الکترودها در بین آندها، جایی که کمترین پتانسیل ممکن است وجود داشته باشد، نصب میشود تا پتانسیل الکتریکی کنترل شود و کمترین جریان خوردگی بین بدنه و آب دریا شناسایی گردد. این میزان جریان به کنترل پنل باز می گردد که به طور خودکار خروجی آند تزریق جریان را تنظیم می کند.

- صفحهی کنترل از راه دور: جهت کنترل عملکرد سیستم تزریق جریان.

- کابل اتصال دهنده سکان:

به منظور حفاظت سکان در برابر خوردگی، از یک کابل اتصال دهنده انعطاف پذیر که یک انتهای آن به سکان و انتهای دیگر آن به بدنه متصل میگردد، استفاده میشود.

- مونتاژ زمینی شافت پروانه

گذرگاه آب شیرین

آانتقال کشتی از آب دریا به آبهای شیرین منجر به کاهش رسانایی الکتریکی میگردد. به دلیل کاهش رسانایی ، الکترود مرجع قادر به تشخیص اختلاف پتانسیل نخواهد بود. در این زمان، نیاز است که جریان خروجی آندهای تزریق جریان را محدود نماییم.

در هنگام عبور از آب شیرین ، کنترل اتوماتیک در واحد منبع تغذیه، ولتاژ تصحیح شده خود را به حداکثر می رساند تا جریان تزریقی را محدود کرده و از محافظت بیش از حد جلوگیری کند و بدنه کشتی را در برابر خوردگی محافظت کند.

در بنادر، سیستم تزریق جریان در صورت فعال بودن ، با افزایش جریان سعی در محافظت از اسکله دارد که می تواند منجر به ایجاد جریان اضافی شود. از این رو منبع تغذیه سیستم تزریق جریان همیشه در بندر خاموش است.

بکارگیری سیستم تزریق جریان در کشتی به کاهش مصرف سوخت، افزایش سرعت کشتی به دلیل کاهش مقاومت بدنه و حفظ کیفیت فلز بدنه برای بازه های زمانی طولانی تر و در نتیجه افزایش فواصل نگهداری و مقرون به صرفه بودن کمک می کند. بنابراین اکثر صاحبان کشتی از این سیستم جهت حفاظت کشتی از خوردگی استفاده میکنند.

حفاظت کاتدی کشتی با آندهای فداشونده

خوردگی کشتی – حفاظت کاتدی و آندهای فداشونده

برای دستیابی به حفاظت کاتدی کشتی با سیستم آندهای فداشونده می بایست از ابزارها و تکنیک های مشخصی بهره گرفت. کشتی ها به دلیل محیطی که در آن فعالیت می کنند ، از جمله سازه هایی هستند که بیشتر در معرض خوردگی محیط قرار دارند. آب دریا محیطی بسیار خورنده است زیرا نمک موجود در آن باعث می شود که رسانای برق بسیار خوبی باشد و با آزاد سازی یونهای زیادی منجر به اکسیداسیون آهن شود. تقریباً هر قسمت از کشتی ، با شدت متفاوت ، در معرض خوردگی است. قسمت هایی از شناور که در زیر آب یا در معرض آب قرار دارند، برخی از آنها عبارتند از:

بدنه خارجی کشتی، سکان، شافت پروانه، مخازن بار، مخازن بالاست ،لوله های حامل بالاست / بار

روشهای مختلفی برای حفاظت از بدنه کشتی و سایر قسمتهای کشتی در برابر خوردگی وجود دارد. روش انتخاب شده به منطقه ای که باید محافظت شود ، شکل و محیط آن بستگی دارد. سه روش عمده حفاظت در برابر خوردگی وجود دارد:

- پوشش به وسیلهی رنگ های ضد خوردگی

- سیستم حفاظت کاتدی آندهای فداشونده

- سیستم تزریق جریان

در این مقاله ، روش سیستم حفاظت کاتدی آندهای فداشونده را مورد بحث قرار خواهیم داد.

دسته بندی آندها

آندها را می توان بر اساس شکل ، اندازه ، نوع مواد اولیه و روش نصب آنها در سطح مورد حفاظت طبقه بندی کرد. آندها می توانند در اندازه های کوچک یا بزرگ به کار گرفته شوند و این موضوع بر وزن آنها و وزن کلی سازه تحت حفاظت تأثیر می گذارد. اندازه و شکل منطقه ای که باید محافظت شود، در دسترس بودن و دسترسی به فضا و ملاحظات استحکام ساختاری مواردی است که در اندازه و وزن آند تاثیرگذار است.

شکل آند

آندها بر اساس کاربردشان می توانند اشکال مختلفی داشته باشند. آندهای فداشونده در اشکال مختلفی همچون تخت یا بلوک شکل، استوانه ای یا نیمه استوانه ای، آندهای اشکی، آندهای دستبندی، آندهای دیسکی شکل و آندهای لوله ای تولید می شوند.

انتخاب شکل آند به عوامل مختلفی بستگی دارد. برخی از این عوامل عبارتند از:

- شکل سطح تحت حفاظت،

- در دسترس بودن فضای کافی جهت نصب آند ،

- دسترسی،

- سهولت نصب.

به عنوان مثال ، آندهای تخت بیشتر برای سطوح مسطح و بزرگ مانند بدنه کشتی استفاده می شود. در قایق های پرسرعت که جریان دادن به آب از اهمیت زیادی برخوردار است از آندهای اشکی استفاده می شود زیرا آندهای مسطح مقاومت قایق را افزایش می دهند. از آندهای دستبندی برای خطوط لوله و شاخک پروانه استفاده می شود ، در حالی که از آندهای لوله ای برای کابل ها استفاده می شود. البته در مواردی انتخاب به در دسترس بودن ، هزینه و انعطاف پذیری در طراحی بستگی دارد. به عنوان مثال ، در صورت بالا بودن هزینه به جای آندهای دستبندی می توان از آندهای استوانه ی برای محافظت از خطوط لوله استفاده کرد.

نوع آند

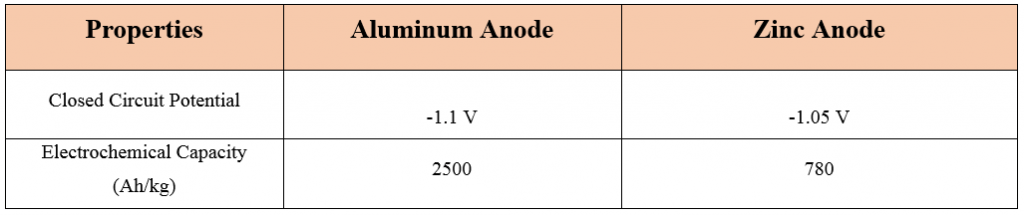

معمولاً برای کاربردهای دریایی ، از آندهای فداشونده روی یا آلومینیوم استفاده می شود. دو ویژگی اندازه گیری عملکرد آند در زیر ذکر شده است.

- پتانسیل مدار بسته، نشان دهنده سهولت خوردگی آند است. هرچه مقدار آن منفی تر باشد ، آند به راحتی خورده می شود.

- ظرفیت الکتروشیمیایی (Amp-hr / kg) ، میزان مصرف ماده آند را نشان می دهد.

از جدول بالا می توان دریافت که آلومینیوم از پتانسیل مدار بسته بالاتری برخوردار است، بنابراین در مقایسه با روی با سرعت بیشتری کار خود را آغاز می کند. همچنین ظرفیت الکتروشیمیایی بالاتری نسبت به روی دارد و در وزن یکسان ماندگاری بیشتری خواهد داشت.

بعلاوه ، آند روی در آبهای شیرین تمایل به ایجاد یک پوشش آهکی بر روی سطح آند دارد که مانع کار موثر آنها می شود. با این حال، آند روی گاهی اوقات در محیط های دارای اکسیژن کم ، به عنوان مثال رسوبات دریایی یا مناطقی که فعالیت باکتریایی بالایی دارند ، قابل اطمینان ترند. بنابراین ، در حالی که آلومینیوم کارآمدتر است، استفاده از روی ممکن است در برخی موارد موثرتر باشد.

همچنین آندهای آلومینیوم در صورتی که از ارتفاع بر روی فولاد اکسید شده بیفتند ، می توانند جرقه ایجاد کنند. بنابراین استفاده از آنها در داخل مخازن حمل بار توصیه نمی شود. از این رو ، انتخاب مواد به نوع محیطی که آند در آن قرار می گیرد بستگی دارد و باید با دقت انجام شود.

روشهای نصب آند

سه روش اساسی جهت نصب آند روی سازه تحت حفاظت وجود دارد:

- اتصال جوشی

- اتصال توسط پیچ و مهره

- اتصال به وسیله ناودانی

اتصال جوشی نزدیکترین و مطمئن ترین تماس را بین آند و بدنه تضمین میکند و هدایت الکتریکی از طریق اینزرت به خوبی انجام میشود. اما گاهی اوقات به دلیل عدم دسترسی و یا شرایط مطلوب، امکان جوشکاری وجود ندارد. بنابراین می توان از اتصال بوسیله ی پیچ و مهره یا ناودانی استفاده کرد. به علاوه جایگزینی آندهایی که با پیچ و مهره متصل شده اند نسبت به اتصال جوشی راحت تر است.

شرکت کیمیاکاران کاوشگر کیهان کارون، در زمینه حفاظت کاتدی کشتی با آندهای فداشونده و ابزارهای مشابه قادر به تولید آندهای فداشونده آلومینیوم و روی در ابعاد و اشکال مختلف با توجه به درخواست کارفرما می باشد. جهت دریافت اطلاعات بیشتر می توانید با واحد فروش تماس بگیرید.

کاربردهای سیستم آندهای فداشونده

روش آندهای فداشونده و کاربردهای آن

همانطور که می دانید کاربردهای سیستم آندهای فداشونده در صنعت بسیار با اهمیت می باشد لذا برای معرفی کاربرد سیستم آندهای فداشنونده در ادامه متن را بیان شده است. در روش آندهای فداشونده، جریان لازم جهت مقابله با خوردگی سازه توسط فلزی دیگر که معمولا از جنس روی، آلومینیوم و منیزیم میباشد، تأمین میگردد. از آنجا که این آندهای فداشونده توانایی تأمین جریان زیاد را ندارند بنابراین در جاهایی که به جریان کمی جهت حفاظت از خوردگی نیاز باشد از آندهای فداشونده استفاده میشود.

از موارد کاربرد آندهای فداشونده میتوان به موارد زیر اشاره کرد:

- جایی که سازه تحت حفاظت کوچک باشد.

- مواردی که دسترسی به برق نیست مانند سکوهای دریایی یا خطوط لوله.

- مواردی که استفاده از برق خطرناک است مانند داخل مخازن ذخیره سازی نفتی.

- جاهایی که مقاومت ویژه خاک پایین است. استفاده از آندهای فداشونده در خاک با مقاومت بالا به دلیل پایین آمدن جریان خروجی، توصیه نمیگردد.

- برای رفع جریانات سرگردان.

شما می توانید با توجه موارد فوق الذکر در خصوص کاربردهای سیستم آندهای فداشونده از واحد فروش و توسعه شرکت کیمیاکاران کاوشگر کیهان کارون اطلاعات لازم در خصوص حفاظت کاتدی را دریافت نمایید و سایر سوالات در مورد کاربردهای سیستم آندهای فداشونده را از بخش پشتیبانی فروش پیگیری نمایید.

در این راستا شماره تماس های واحد فروش و توسعه را می توانید از بخش مربوطه دریافت نمایید یا از طریق ایمیل سوالات مربوط به حفاظت کاتدی یا آندهای فداشونده را ارسال نمایید.

حفاظت کاتدی مخازن ذخیره سازی رو زمینی (Aboveground Tanks)

حفاظت مخازن رو زمینی در برابر خوردگی

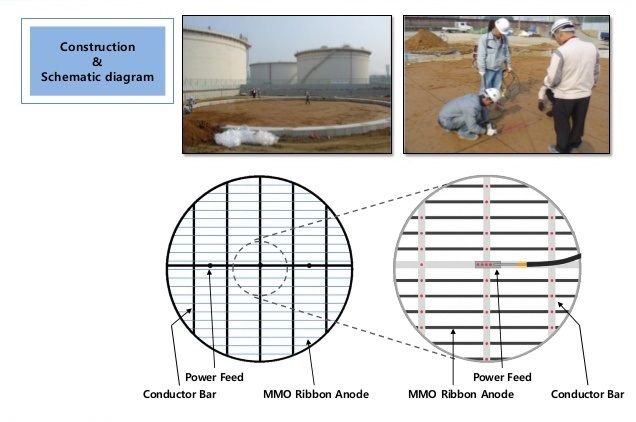

جهت حفاظت کاتدی مخزن های رو زمینی از هر دو روش آندهای فداشونده و سیستم تزریق جریان استفاده میشود. در این روش حفاظت سطح داخلی مخزن بوسیله روش آندهای فداشونده و حفاظت سطح خارجی کف مخزن توسط آندهای MMO ریبونی انجام میشود. از آنجا که مخزن دارای ابعاد بزرگ و در نتیجه وزن زیاد است، جهت تحمل وزن مخزن از آندهای ریبون با سطح مقطع تخت استفاده میشود. همچنین تخت بودن آند منجر به جریان دهی بهتری در کف مخزن خواهد شد. قبل از قرار دادن کف و بدنه مخزن در مکان مورد نظر، ابتدا آندها به روش صحیح کار گذاشته شده سپس روی آن یک لایه شن مخصوص ریخته شده و در نهایت کف مخزن روی شن قرار میگیرد.

حفاظت کاتدی کف مخزن

قرارگیری سیستم حفاظت تزریق جریان در کف مخزن به این صورت است که ابتدا آندهای MMO ریبونی به صورت نوارهای افقی در کف مخزن خوابانده شده و جهت اتصال آندها به ترانس رکتیفایر از کنداکتور بار که نوارهایی از جنس تیتانیوم بدون پوشش می باشند، به صورت عمود بر آندهای ریبونی استفاده میکنند. اتصال تیتانیوم بار به آندهای ریبونی توسط جوش نقطهای انجام میشود. فاز منفی ترانس رکتیفایر به چندین نقطه از بدنه مخزن متصل میگردد. فاز مثبت ترانس رکتیفایر به یک جانکشن باکس متصل شده و سپس از آن طریق تیتانیوم بارها به آند وصل میگردد. وظیفه تیتانیوم بار رساندن جریان به آند میباشد. این اتصالات به خوبی و در نقاط مختلفی انجام میشود تا قطعی رخ ندهد. همچنین تعدادی رفرنس الکترود دائمی کف مخزن کار گذاشته میشود تا پتانسیل نقاط مختلف مخزن قابل اندازهگیری باشد.

در گذشته از روشهای دیگری جهت حفاظت کاتدی مخزن در اطراف آن همچون حفر چاه و قرار دادن آند در اطراف مخزن استفاده میکردند. اما این روشها جریان را به طور یکنواخت به کف مخزن نمیرساندند.

حفاظت کاتدی داخل مخزن

آندهای ریبونی قرار گرفته در داخل خاک، تنها از سطح بیرونی کف مخزن در برابر خوردگی محافظت میکنند. از آنجا که داخل مخزن الکترولیتی متفاوت همچون آب یا نفت خام قرار دارد، لذا جهت حفاظت داخل مخزن نیز باید از آندهای دیگری استفاده شود. عموما جهت حفاظت سطح داخلی مخزن، آندهای فداشونده و در بعضی موارد آندهای تزریق جریان به کار گرفته میشود. درداخل مخازن نفت خام تنها از آند فداشونده روی استفاده میگردد.

انواع پشت بند(بکفیل) در سیستم حفاظت کاتدی

انواع پشت بند یا بکفیل

نوع بکفیل مورد استفاده در سیستم حفاظت کاتدی در بسترهای زمینی، بستگی به نوع سیستم حفاظت کاتدی به کار گرفته شده دارد. با توجه به اینکه سیستم حفاظت کاتدی در دو نوع سیستم آندهای فداشونده و سیستم آندهای تزریق جریان وجود دارد، لذا از دو نوع مواد بکفیل نیز استفاده میشود.

سیستم آندهای فداشونده

آندهای فداشونده روی و منیزیم که جهت حفاظت کاتدی سازه های مدفون در خاک استفاده میشوند، گاهی اوقات به همراه یک ماده پشت بند در داخل یک کیسه کتانی بستهبندی میشوند. این مواد با جلوگیری از تماس مستقیم آند با خاک، خوردگی موضعی آند را کاهش میدهد. همچنین از پسیو شدن آند در اثر واکنش با نمک های موجود در خاک جلوگیری میکند. بکفیل به کار برده شده با ایجاد محیطی با مقاومت پایین در اطراف آند، عملکرد آند را بهبود میبخشد. این مواد عموما ترکیبی از سه نوع مادهی گچ گیپسوم، بنتونیت و سولفات سدیم میباشد و درصد ترکیبات آنها بستگی به محیط مورد استفاده دارد.

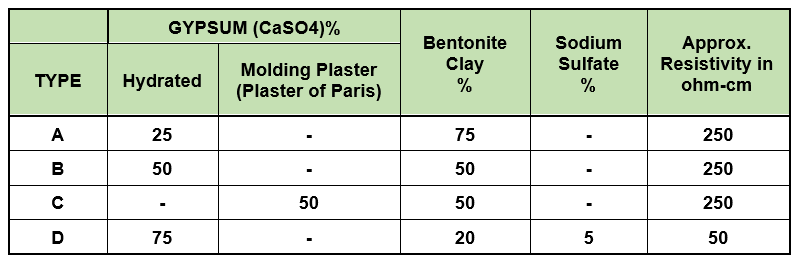

در جدول زیر انواع بکفیل بر اساس استاندارد IPS-M-TP 750 را ملاحظه مینمایید:

سیستم تزریق جریان

آندهای تزریق جریان برای حفاظت کاتدی سازههای زیرزمینی معمولا توسط یک پشتبند کربنی احاطه میشوند. هدف از به کارگیری این پشتبند این است که:

- با کاهش مقاومت محیط اطراف آند، منجر به افزایش مقدار جریان تولید شده توسط آند گردد.

- با افزایش سطح آند، مقدار جریان را افزایش دهد.

- نرخ خوردگی آند را کاهش و در نتیجه طول عمر آند را افزایش دهد.

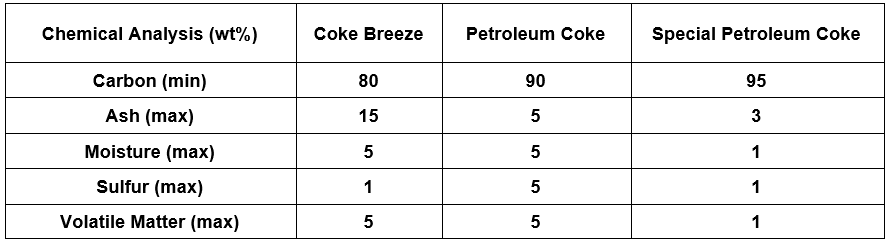

پشت بند کربنی بر اساس استاندارد IPS-M-TP 750 در سه نوع کک متالورژی ۸۰%، کک پترولیوم ۹۰% و کک پترولیوم ویژه ۹۵% وجود دارد.

ترکیب شیمیایی این سه نوع پشتبند در جدول زیر مشخص شده است:

ذغال کک در حالت کلی در بسترهای افقی کم عمق مورد استفاده قرار می گیرد. برای به کار گیری در چاههای عمیق از کک پترولیوم یا پترولیوم ویژه استفاده میشود.